![]()

截止2020年底全國EVA總產能達到97.2萬噸/年,其中斯爾邦石化以30萬噸/年產能位居全國第一。目前國內EVA市場一直處于供不應求的態勢,為了滿足日益增長的旺盛需求,EVA廠家紛紛實施擴能計劃。預計到2022年底我國EVA總產能將達到247.2萬噸/年,行業競爭將會十分激烈。

乙烯-醋酸乙烯酯共聚物(EVA),是一種通用高分子聚合物,可燃,燃燒氣味無刺激性。與傳統材料PE相比,EVA性能改善主要體現在彈性、柔性、光澤性、透氣性等方面,另外,它的耐環境應力開裂性得到了提高,對填料的受容性增大,可以采用加入較多增強填料的方法來避免或減少EVA力學性能的下降。

光伏發電需求助推行業進一步增長

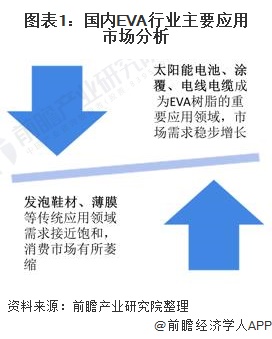

我國EVA主要用于功能性棚膜、包裝膜、鞋材、熱熔膠、電線電纜和太陽能光伏等。伴隨著國內產業結構調整,EVA行業呈現差異化發展。發泡鞋材、薄膜屬于EVA樹脂的傳統應用領域,需求接近飽和,消費占比有所萎縮。

與此同時,隨著我國光伏產業、預涂膜技術和無鹵阻燃電纜的發展,太陽能電池、涂覆、電線電纜已成為EVA樹脂的重要應用領域,需求穩步增長。

未來,光伏發電作為國家大力扶持的新清潔能源項目,未來將會持續增長,這將大力推動我國EVA下游光伏行業發展,對EVA的需求量將保持快速增長態勢,繼續作為EVA下游需求增長的主要市場。

圖表1:國內EVA行業主要應用市場分析

目前全國EVA產能達到97.2萬噸

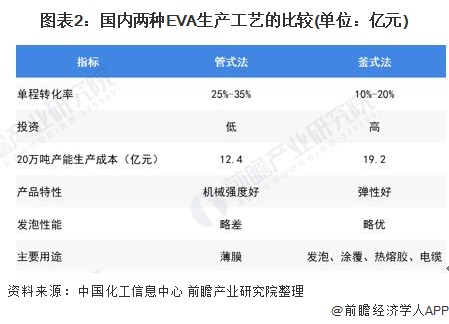

目前我國EVA生產企業均采用高壓本體聚合工藝,根據所采用反應器的不同,高壓法連續本體聚合工藝又分為管式法(主要用于薄膜)和釜式法(主要用于發泡、涂覆、熱熔膠、電纜等領域)兩種生產工藝。

圖表2:國內兩種EVA生產工藝的比較(單位:億元)

截止2020年底我國EVA總產能達到97.2萬噸/年,其中斯爾邦石化以30萬噸/年產能位居全國第一,包括一套20萬噸的管式裝置和一套10萬噸的釜式裝置。斯爾邦石化EVA裝置采用的是德國巴塞爾技術,其中管式法裝置的操作壓力高為3000bar,專利轉讓產品牌號多達9個,產品的密度及熔融指數范圍寬,VA含量最高達40%,熔融指數(MFI)最高可達150,在行業中處于領先地位;其次是燕山石化和揚子巴斯夫均為20萬噸/年產能。

圖表3:截止到2020年底我國EVA產能分布情況(單位:萬噸/年)

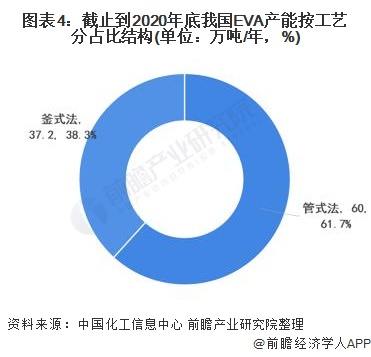

從生產工藝來看,國內采用管式法工藝的產能為60萬噸/年,約占總產能的61.7%;采用釜式法工藝的產能為37.2萬噸/年,約占總產能的38.3%。反映出目前國內產能主要集中在傳統的薄膜應用領域。

圖表4:截止到2020年底我國EVA產能按工藝分占比結構(單位:萬噸/年,%)

近兩年規劃新增產能超百萬噸

目前國內EVA市場一直處于供不應求的態勢,為了滿足日益增長的旺盛需求,EVA廠家紛紛實施擴能計劃。受疫情影響,原計劃在2020年投產的4套EVA裝置全部推遲至2021年,預計2021年將有5家共計90萬噸/年的EVA裝置投產,到2021年底,我國EVA總產能將達到187.2萬噸/年;到2022年底我國EVA總產能將達到247.2萬噸/年,行業競爭將會十分激烈。

圖表5:2021-2022年全國主要新增EVA產能情況(單位:萬噸/年)